天然气回转窑作为工业生产中的重要设备,其能耗问题一直是行业关注的焦点。本文将详细分析导致能耗偏高的四大主要原因,并探讨相应的优化措施。

一、回转窑炉体表面热损失大及不完全燃烧造成的热损失

回转窑炉体表面热损失主要源于窑体保温性能不足和结构设计缺陷。传统回转窑通常采用单层耐火砖结构,其导热系数较高,有些炉体表面的温度能达200℃以上,导致大量热量通过窑壁散失到环境中。假设一个回转窑炉体尺寸:直径3米,长100米,表面散热面积=3.14*3*100*1.1=1036 平方米 ,表面散热量=1036*30*(200-35)=5128200W,热损失非常的惊人。

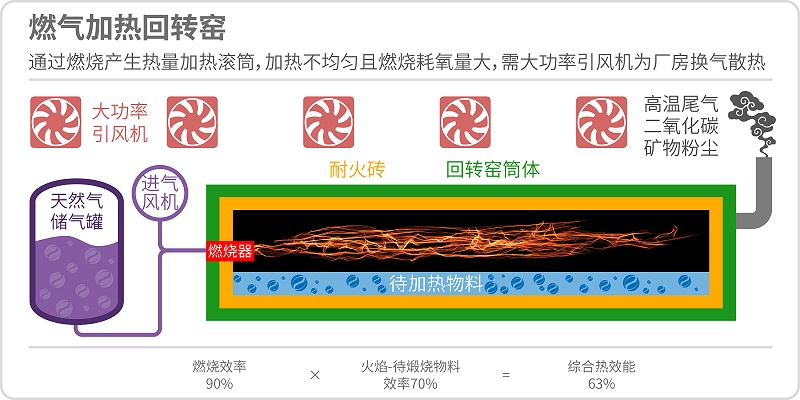

天然气回转窑原理图

不完全燃烧问题则表现为天然气与空气混合不均匀、燃烧器设计不合理或操作参数不当,导致部分燃料未经充分燃烧即排出,造成能源浪费。仅炉体表面热损失一项就可占总能耗的15-20%,而不完全燃烧造成的热损失可达5-10%。

二、系统漏风导致废气量升高造成的热损失

回转窑系统漏风主要发生在窑头罩、窑尾密封、观察孔等部位。漏入的冷空气不仅增加了废气总量,还降低了废气温度,导致余热回收效率下降。更严重的是,过量空气会破坏窑内热工制度的稳定性,增加燃料消耗。传统回转窑的漏风率普遍达到15-25%,远高于先进设备的5%以下标准。

三、物料水分大、细度粗导致换热不充分造成的热损失

入窑物料水分含量高(通常>8%)会显著增加蒸发耗热,而物料粒度偏粗则延长了热传导时间,导致换热效率低下。这两方面因素共同作用,使得大量热量被废气带走而非用于有效工艺过程。

四、物料分布不均匀造成的热损失

传统天然气物料窑内采用耐火砖,无扬料板结构。物料分布不均会导致局部过热或欠烧现象。一方面,堆积过厚的物料层中心难以达到反应温度,需要延长煅烧时间;另一方面,物料稀疏区域的热气流短路,热量未被充分利用即排出。这种不均匀分布还会引起窑皮结圈、结块等问题,进一步恶化热效率。

综合优化建议

针对上述四大能耗问题,建议采取系统性的节能改造方案:

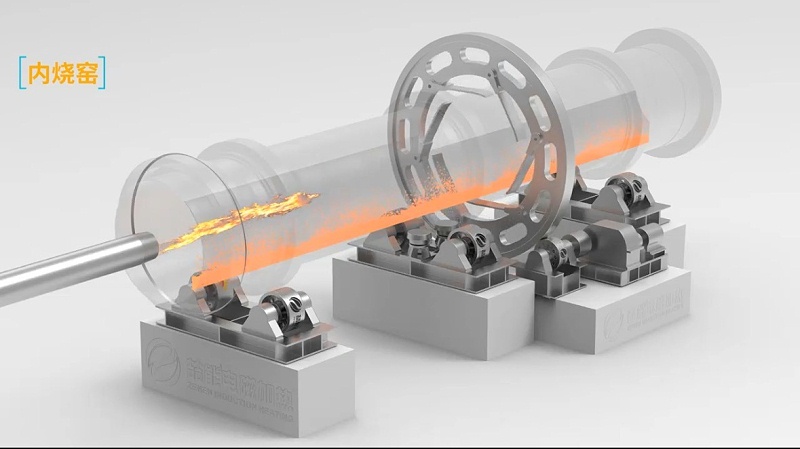

1.设备升级:可以使用电磁加热替代天然气加热,对设备进行整体升级改造,以此解决大部分高耗能问题,但是也要考虑电磁加热极限温度、当地电价及天然气价格的对比,看改造是否有适用性和经济性。

电磁回转窑900℃高温煅烧

2.工艺优化:严格控制入窑物料参数,优化操作制度

3.智能控制:引入先进控制系统实现精准调节

4.余热利用:配套建设高效余热回收装置

通过多措并举,综合能耗水平有望降低30%甚至更高,不仅带来显著的经济效益,也为行业绿色转型提供技术支持。

如有电磁回转窑相关需求欢迎联系喆能,热线电话4000-163-779/13824399588(微信同号备注需求)

400电话